Bezstykowy pomiar momentu

W stosunkowo mało znanej, mimo powszechności występowania zjawiska fizycznego, dziedzinie pomiaru momentu pojawiła się nowa technologia bezstykowego pomiaru momentu obrotowego. Chociaż pomiar momentu za pomocą klejonych na wałku pomiarowym tensometrów znany jest od 1940 roku, a istnieją również inne technologie pomiaru momentu, omawianą poniżej innowacyjną technologię, cechuje szereg zalet, wyróżniających ją spośród innych znanych technologii (fala akustyczna, tensometry, optoelektroniczna). Dostępne są zarówno standardowe czujniki do aplikacji przemysłowych jak i możliwe stały się w tej technologii wdrożenia w dziedzinach, w których do tej pory pomiar momentu był za drogi lub technicznie niemożliwy.

|

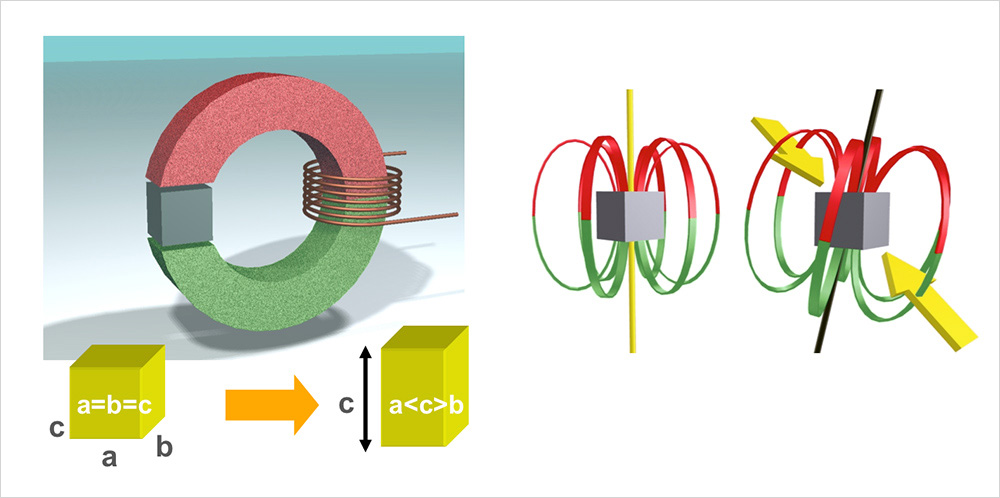

| Zmiana orientacji domen ferromagnatycznych pod wpływem zmian pola magnetycznego, która powoduje zmianę położeń równowagi atomów, a w konsekwencji zmianę rozmiarów ciała (kliknij aby powiększyć) |

Podstawowe zalety technologii FAST:

- pomiar bezkontaktowy przy prędkościach do 5000obr/min

- brak procesu starzenia, bezobsługowość

- odporność na wibracje, temperaturę, wodę

- tania technologia umożliwiająca wdrożenia masowe

- szerokie pasmo pomiarowe, idealne do pomiarów w czasie rzeczywistym

- bipolarna (zakres + i - z przejściem przez zero)

- niewielki pobór energii z zasilania

Podstawy

U podstaw technologii FAST leży zjawisko magnetostrykcji (fizyk brytyjski Joule rok 1842). Magnetostrykcja bazuje na zmianie formy w zależności od namagnesowania.

|

| Czujnik pierwotny (kliknij aby powiększyć) |

Efekt odwrotny do efektu Joule’a (zwany czasem efektem Villarego) czyli zmiana namagnesowania przez zmianę formy (torsję) znajduje zastosowanie w czujnikach wg technologii FAST.

Mechaniczne obciążenie (torsja) czujnika wywołuje zmianę wprowadzonego do materiału czujnika kodowania na poziomie mikroskopowym (pierwotny czujnik). Zmiana kodowania magnetycznego podlega detekcji bezstykowo przez czujnik pola magnetycznego i przetworzona zostaje na sygnał użyteczny czujnika (wtórny czujnik).

Elementy składowe czujnika to: czujnik pierwotny - oś stalowa kodowana magnetycznie, czujnik wtórny - czujnik pola magnetycznego z elektroniką przetwornika.

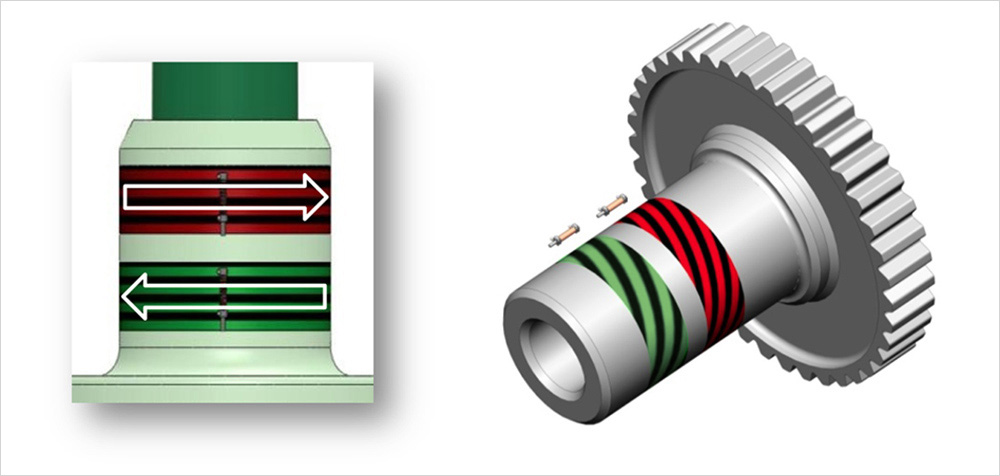

Budowa czujnika DFM2xxx.

Centralną częścią czujnika jest oś stanowiąca czujnik pierwotny. Jest ona łożyskowana w dwóch łożyskach kulkowych mocowanych w pokrywach połączonych z obudową czujnika. Położenie osi ustalają pierścienie zabezpieczające. W obudowie czujnika znajduje się uchwyt czujnika wtórnego zawierającego elektronikę i czujniki pola. Budowa czujnika i aplikacja determinują własności czujnika (prędkość obrotowa, inne parametry)

Podział technologii wg zasady pomiaru

Z uwagi na zasadę pomiaru możliwy jest następujący podział technologii pomiaru momentu obrotowego.

Pomiar „odkształcenia"

- DMS (mostki tensometryczne)

- SAW (powierzchniowa fala akustyczna)

- pośrednie kodowanie magnetyczne

- FAST (bezpośrednie kodowanie magnetyczne)

Pomiar „skręcenia“

- Transformator różnicowy

- Systemy optyczne

- Dynamometr kwarcowy

Porównanie różnych technologii.

Tensometry (rezystory foliowe) są klejone na odpowiednio ukształtowanym wałku i zmieniają rezystancję przy rozciąganiu. Dla uzyskania użytecznego sygnału łączone są w mostek Wheatstone‘a i zasilane przez odpowiedni układ wzmacniacza podobnie jak popularne czujniki siły. Przenoszenie sygnału następuje stykowo przez pierścienie ślizgowe.

W przypadku bezstykowego przenoszenia sygnału stosowana jest metoda indukcyjna (określona częstotliwość nośna) lub optoelektroniczna. Technologia ta stwarza problemy techniczne: klejenie tensometrów prowadzi do starzenia i pełzania, następuje zmęczenie przy zmianach obciążenia, a bezwładność ogranicza zastosowania dynamiczne.

Zaletą tej najpopularniejszej technologii jest możliwość osiągania relatywnie wysokiej dokładności. Stosowanie pierścieni ślizgowych i szczotek elektrycznych do przenoszenia sygnału obniża maksymalne prędkości (np. do 1000obr./min) i radykalnie zmniejsza żywotność. Rozwiązania z bezstykowym przenoszeniem sygnału za pomocą częstotliwości nośnej (indukcyjnie) ograniczają pasmo do np. 300Hz, zużywają sporo energii, stają się podatne na zakłócenia, a przede wszystkim kosztują wielokrotnie drożej od technologii FAST.

Technologia z powierzchniową falą akustyczną (SAW) bazuje na zmianie częstotliwości rezonansowej czujników naklejanych na wałku i wzbudzanych zewnętrzną elektroniką do częstotliwości ok. 10MHz do 3GHz. Skręcenie wałka owocuje odchyleniem częstotliwości rezonansowej elementów SAW, co może mierzyć skomplikowana elektronika umieszczana na zewnątrz czujnika. Problemy wynikające z klejenia podobne są do tych z tensometrów, a skomplikowana elektronika generuje koszty.

Bezstykowa metoda pomiaru z transformatorem różnicowym umożliwia uzyskanie wysokiej dokładności przy małym dryfcie temperaturowym, co opłacone musi zostać wysoką ceną i sporym poborem prądu czujnika. Czujniki te są skomplikowane i duże.

Kolejna bezstykowa metoda wykorzystująca laserowy pomiar skręcenia wału jest jeszcze bardziej skomplikowana. Bazując na pomiarze czasu nadaje się tylko do pomiarów statycznych.

Metoda optyczna wykorzystująca tarcze kodowe do badania skręcenia wału wymaga pewnej elastyczności wału, aby uzyskać mierzalne przemieszczenia tarcz (jak w enkoderach optoelektronicznych). W technologii tej łatwo połączyć pomiar momentu z pomiarem kąta (pozycji wału).

Znane są aplikacje w przemyśle samochodowym w układach serwo.Specyficzną i rzadką metodą są dynamometry kwarcowe, gdzie elementem pomiarowym są czułe na przemieszczenie tarcze kwarcowe umieszczone pomiędzy płytami metalowymi. Ich skręcenie powoduje wytworzenie ładunku, który odbierany jest przez czułe wzmacniacze ładunku. Budowa takiego czujnika jest płaska, np. przy wysokości 15mm czujnik ma średnicę 30 do 50mm. Czujnik taki jest bardzo sztywny, wymaga jednak pewnego napięcia wstępnego przy instalacji (np. >15kN), co razem z wysoką ceną bardzo ogranicza jego możliwe zastosowania.

Zastosowania technologii FAST.

Aplikacje technologii FAST:

- samochody - wspomaganie kierownicy (drive-by-wire)

- samochody - ciągły pomiar przenoszonego momentu

- sport samochodowy - wał wejściowy przekładni

- artykuły konsumpcyjne - elektryczny wkrętak ręczny

- artykuły konsumpcyjne - elektronarzędzia ręczne

- przemysł: wkrętaki

- przemysł: kontrola narzędzi

- przemysł: układy pompowe

- przyrządy pomiarowe laboratoryjne i kalibracja

- edukacja: stanowiska testowe i modele

Technologię czujników FAST można wdrażać w istniejące układy mechaniczne. To stwarza niepowtarzalne szanse uproszczeń mechaniki i niezakłócania w sensie pomiarowym badanego zjawiska. Kodowanie magnetyczne materiału osi może nastąpić w stosunku do części używanej normalnie w badanym obiekcie. Dobrym przykładem jest wdrożenie w elektronarzędziach i samochodach Formuły I. Bez zmiany wyglądu zewnętrznego wiertarki udaje się pomieścić czujnik momentu w korpusie wiertarki. Czujnik kontroluje maksymalny moment i może służyć jako elektroniczny bezpiecznik momentu.

Czujnik FAST zaimplementowany w samochodzie Formuły I dostarcza niezwykle ciekawych danych o przebiegu momentu w każdym ułamku sekundy w czasie rzeczywistym.

Wobec rosnących wymagań na sprawdzalność parametrów montażu w procesie produkcji popularną aplikacją jest kontrola momentu dokręcania śrub, gdzie możliwa jest w czasie rzeczywistym nie tylko kontrola poprawności montażu, ale tworzenie metryki produktu z zapisanymi wartościami momentu dokręcenia śrub.

Takie wymagania spełniane są np. przy produkcji silnika DC dla układu pompy ABS do samochodowych układów hamulcowych w chwili dokręcania śrub na czole pompy ABS.Niezależnie od wdrożeń masowych czujników do pomiaru momentu wg technologii FAST, dostępna jest rodzina czujników standardowych do zastosowań w przemyśle i ogólnie w pomiarach momentu.

Standardowe czujniki momentu

Standardowe czujniki przemysłowe produkowane są w ośmiu zakresach od 2,5Nm do 500Nm (2.5Nm, 5.0Nm, 7.5Nm, 17.5Nm, 75Nm, 175Nm, 250Nm i 500Nm). Mierzyć one mogą moment statyczny w obu kierunkach na postoju, jak również dynamicznie w czasie rzeczywistym przy prędkości obrotowej do 5000obr/min. Dostarczane są wraz z kablem jako gotowe do użycia elementy pomiarowe.

Czujniki zasila się napięciem 9 do 12VDC przy poborze prądu poniżej 10mA. Szerokość pasma pomiarowego wynosi 1 kHz, powtarzalność lepsza od +/-0,1% a histereza i błąd liniowości mieszczą się w wartości poniżej 1%. Czujniki dostarczane są z osią okrągłą (DFM22) lub kwadratową (DFM21). Przykładowo średnica korpusu dla czujników o zakresie pomiarowym od 2,5Nm do 17,5Nm wynosi 40mm, jego długość 70mm, a średnica osi 9mm.

Urządzenia współpracujące

Po zasileniu czujnika DFM22 bateryjką 9V można mierzyć wskazania czujnika zwykłym woltomierzem cyfrowym. Jednak nie ma wtedy możliwości zapamiętywania wartości ekstremalnych , przeliczania na inne jednostki i szeregu innych funkcji, jakie mają specjalizowane przyrządy do współpracy z czujnikami momentu.

Wygodnym urządzeniem do współpracy z laptopem lub komputerem PC po łączu szeregowym jest urządzenie MD150M. Wskaźnik wyposażony został w dwa interfejsy komunikacyjne. Złącze USB + oferowana przez producenta darmowa aplikacja MD150M-PC pozwala na szybką konfigurację wskaźnika oraz rejestrację pomiarów do pliku lub na wykresie.

RS485 MODBUS-RTU pozwala natomiast na komunikację wskaźnika z urządzeniami przemysłowymi takimi jak panele HMI czy sterowniki PLC. MD150M posiada ponadto 2 wyjścia przekaźnikowe, które mogą sygnalizować ustalone przez użytkownika progi oraz dwa dedykowane wejścia cyfrowe.

|

|

|

| DFM22 (kliknij aby powiekszyć) |

MD150 (kliknij aby powiększyć) |

Podsumowując własności tej technologii należy zauważyć, że dzięki bezstykowości czujniki te mają bardzo długą żywotność i są zupełnie bezobsługowe. Czujniki mają bardzo solidną budowę, co umożliwia stosowanie ich w trudnych warunkach. Szeroki zakres temperatur pracy, bardzo niski pobór prądu (poniżej 10mA), powtarzalność lepsza niż +/- 0,1% ułatwiają wdrożenie tej technologii w praktyce.

Szczegóły na stronie: www.czujniki.pl

wróć na stronę główną